اینکونل

اینکونل(Inconel)، نام تجاری پوششی از گروه پوشش های پایه نیکل آستنیتی است که در دماهای بسیار بالا استفاده می شود. عنصر دوم از لحاظ درصد ترکیب شیمیایی، کروم بوده که باعث تغییر در خواص پوشش می شود.

نام تجاری Inconel توسط شرکت Special Metals Co. ثبت شده است. این آلیاژ از خانواده ی محلول جامد بین نشین نیکل- کروم می باشد و به طور کلی برای انجام برنامه هایی با دمای بالا استفاده می شود. به نام های “inco” , “iconel” نیز خوانده می شود. نام های تجاری رایج برای اینکونل عبارتند از: Inconel 625, Chronin625, Altemp 625, Haynes 625, Nickelvac 625 and Nicrofer 6020 . این آلیاژ اولین بار توسط تیم تحقیقاتی در انگلستان ساخته شده است.

ترکیب شیمیایی اینکونل

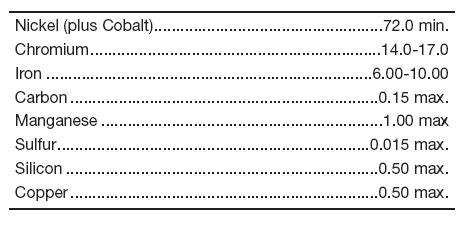

اینکونل های مختلف دارای رنج گسترده ای از عناصر دیگر نیز می باشند، ولی به طور کلی نیکل و کروم جز اصلی تمام آن ها هستند. در جدول زیر آنالیز شیمیایی چند نوع آلیاژ اینکونل را مشاهده می نمایید:

خواص اینکونل

آلیاژهای اینکونل موادی بسیار مقاوم به اکسیداسیون و خوردگی هستند که برای کار در محیط های تحت فشار و انرژی کینتیک بالا بسیار مناسب هستند. در درجه های حرارت بالا، روی سطح اینکونل لایه مقاوم، پایدار و غیر فعال از اکسید تشکیل می شود که از خوردگی بیشتر جلوگیری می کند. اینکونل در رنج وسیعی از دماها مستحکم باقی می ماند. این آلیاژ در جاهایی که به کار بردن آلومینیوم و فولاد به دلیل احتمال وقوع خزش در دماهای بالا قابل استفاده نیستند، به کار می رود.

استحکام دما بالای اینکونل بسته به نوع آن، مربوط به استحکام دهی محلول جامد یا استحکام دهی رسوبی است. در انواع پیرسختی یا استحکام دهی رسوبی، مقادیر کمی از نیوبیوم با نیکل ترکیب شده و ترکیب بین فلزی گاما پرایم (Ni3Nb ) را تشکیل می دهند. گاما پرایم کریستال های مکعبی کوچکی را تشکیل می دهد که لغزش و خزش موثر در دماهای بالا را مهار می کنند. تشکیل این کریستال ها با زمان افزایش می یابد.

جوشکاری اینکونل

جوشکاری آلیاژ اینکونل به دلیل ترک و جدایش ریزساختاری عناصر آلیاژی در منطقه HAZ مشکل است. به هر سو، برای غلبه بر این مشکل جند آلیاژ در نظر گرفته شده است. رایج ترین متد جوشکاری، جوش قوس تنگستن و جوش اشعه الکترونی می باشد. ابداعات جدید در جوشکاری میکرولیزر پالسی نیز در سالهای اخیر بسیار مورد توجه قرار گرفته است.

کاربرد اینکونل

– شیرآلات و اتصالات با فشار بالای تانکرها

– راکتورها، صنایع پتروشیمی، صنایع متصاعد کننده گازهای H2S و CO2

– صنایع خودروسازی، صنایع اسلحه سازی، صنایع هوایی

– رایج در ساخت تیغه های توربین های گازی

– محفظه ی احتراق در موشک جت یا توربین

– توربو شارژرها

– سیستم اگزوز خودروهای فرمول یک

– هواپیمایی شمال امریکا پوسته ی راکت X-15 را از اینکونلی به نام “Inconel X” ساخته است.

آلیاژهای اینکونل

- Inconel 600: استحکام دهی محلول جامد

- Inconel 625: مقاوم به اسید، قابلیت جوشکاری خوب

- Inconel 690: مقادیرکم کبالت برای کاربردهای هسته ای و مقاومت ویژه کم

- Inconel 718: استحکام دهی فاز گاما دبل پرایم همراه با قابلیت جوشکاری خوب

- Inconel 751: محتوای آلومینیوم افزایش یافته برای بهبود استحکام شکست در دمای 1600 فارنهایت

- Inconel 792:(محتوای آلومینیوم افزایش یافته برای بهبود خواص خوردگی دما بالا (استفاده در توربین های گازی

- Inconel 939: استحکام دهی فاز گاما پرایم همراه با قابلیت جوشکاری خوب

یک مثال :

Inconel Alloy 600

در صد ترکیب های شمیایی عناصر:

Inconel 600 برای عملیات برودتی با دمای بالای 1095 سانتی گراد استفاده می شود.

به خاطر مقاومت بالا در برابر خوردگی در صنعت شیمی استفاده می شود. برنامه هایی شامل تولید گرما , دستگاه تقطیر و در متراکم کننده ها برای تولید اسید چرب.

در رشته ی هوانوردی Inconel 600 را در جاهای مختلف موتور و بدنه ی هواپیما جایی که بیشترین دما را متحمل می شود استفاده می کنند. برای مثال در اگزوز هواپیما.

در رشته ی الکترونیک در لوله ی کاتدی استفاده می شود; مثلا برای ساخت قسمت های ساپورت لوله ی کاتدی.

این آلیاژ یکی از قطعات استاندارد در ساخت هسته ی راکتور می باشد. این آلیاژ مقاومت بسیار بالایی در برابر خوردگی آب با خلوص بالا دارد. این آلیاژ برای برنامه های هسته ای با مشخصات و خصوصیات دقیق تولید و طراحی می شود با نام Inconel Alloy 600T .